公司动态

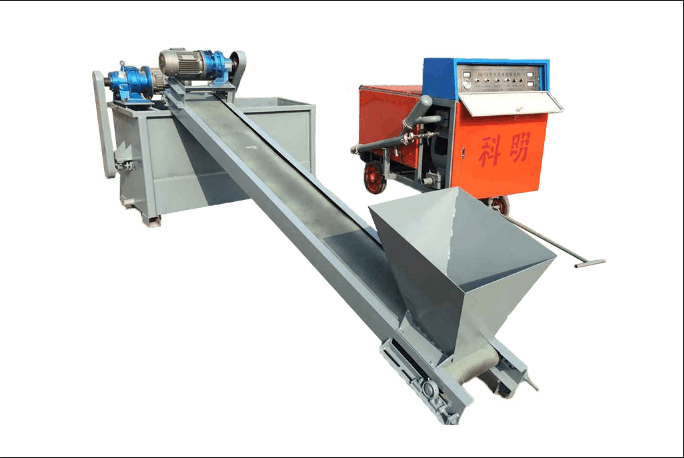

喷浆机喷浆回弹及粉尘浓度问题分析

目前使用的喷浆机,从其结构特点和密封方式分析,产生粉尘的主要原因是:转子的补板和结合板之间在工作一段时间后,由于磨损造成密封不严,结合板因压紧程度不同造成结合板磨损程度不一致,造成结合板处漏风跑尘,料杯中的余气带着部分粉尘排出机外。 喷射 压气是喷射时产生粉尘的主要原因,当压气将混合料从喷嘴射出时,由于突然扩散,导致粉尘微粒的分离并扩散于大气中。尤其是干式喷射时,干物料输送到喷嘴再进行加水,混合料在喷嘴中停留时间短,水泥水化不充分,加上水量控制不好,喷射出混凝土干湿不均匀,因而产生较多的粉尘。 风压和喷射距离 喷射混凝土时,如果工作风压大,喷嘴离受喷面的距离相应加大,这不仅影响回弹量,而且增加粉尘量。因为工作风压大推动混凝土的压气量也随之增加,喷嘴附近的空气膨胀量增多,引起微尘颗粒的更大旋动,从而造成喷嘴附近的微尘浓度增加。应采用低风压近距离喷射规程,如风压0.15~0.2mpa,喷射距离0.8~ 1 .0m 为较佳。喷射风压过大,粗骨料易回弹;喷射风压过小,粗骨料冲不到受喷面就掉落。 喷射手操作水平 在喷射作业采用人工操作时,喷射距离、喷射角度、水量、一次性喷射厚度等全靠喷射手凭经验调节和控制。因此喷射质量和回弹量与喷射手技术熟练程度有很大关系。正确的操作是指合理掌握水灰比、工作压力、喷嘴与喷面距离;喷射时先开水后开风;此外,上料、倒运等作业应相应配合,注意共同减少尘源。 潮式喷射工艺潮式喷射作业是指喷射系统输送潮湿拌合料(水灰比0.2 ~0.35),并在喷射处二次加水混合后喷到受喷面上。由于在混合料中预加水搅拌,水泥水化作用充分,而且水泥被吸附在砂石表面结成大颗粒,使水泥失去浮游作用,大幅度抑制了粉尘的扩散。同时预湿的潮料比湿料(水灰比大于0.35)粘结性小,能保证物料顺利输送,因此潮式喷射作业对减弹、降尘有明显的效果。但对潮料的管理要求较严,需要对喷射机具进行改进,才能满足潮喷的要求。如从机具上创造随拌随喷的条件;采用防粘料转子;机具上设自动加水或人工加水的预湿装置等。 增加拢料管长度 干混合料在输料管内运行速度很快,干料在喷头处遇水后,很短的一瞬间就会喷射出去。因此,与喷嘴相接拢料管愈短,干混合料与水混合的时间就愈短,这就难使料水混合均匀,由于料水混合不均匀,相应地会增加喷射时的粉尘浓度。 喷嘴由单侧进水改为两侧进水 这就解决了单侧进水产生的由于两侧水压不同而产生喷射出料束有半边黑半边白的现象,这是导致混合料均匀程度不一而造成粉尘浓度增加的原因。

hnmky88.cn.b2b168.com/m/